Vruće kovanje je obično bolji izbor za veće ili složenije oblike i čvršće ...

Pročitajte više

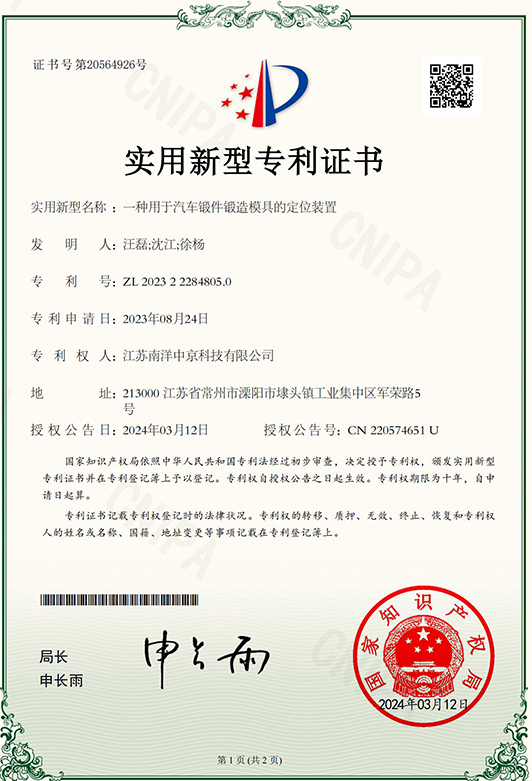

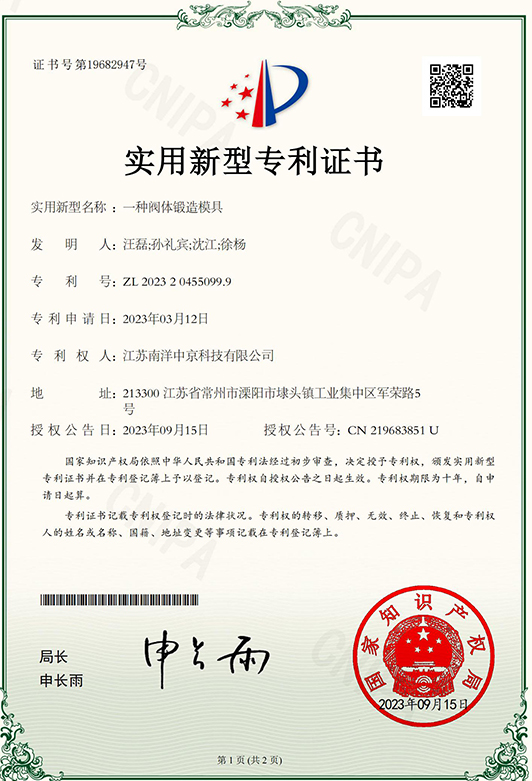

Chukyo profil

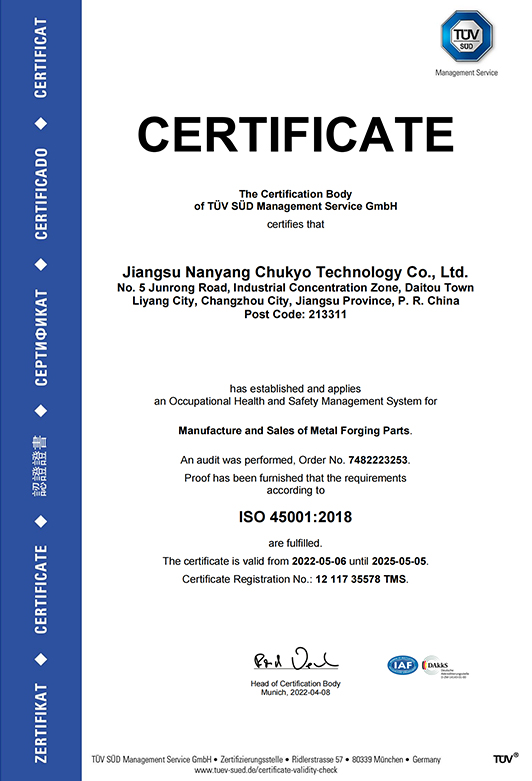

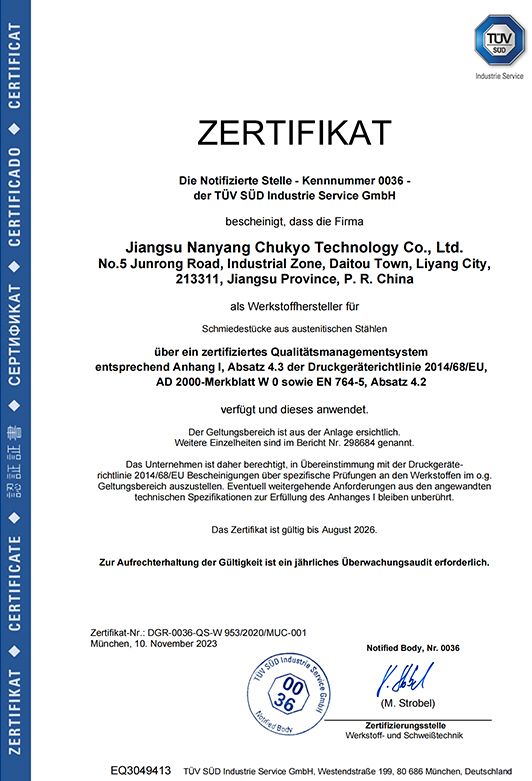

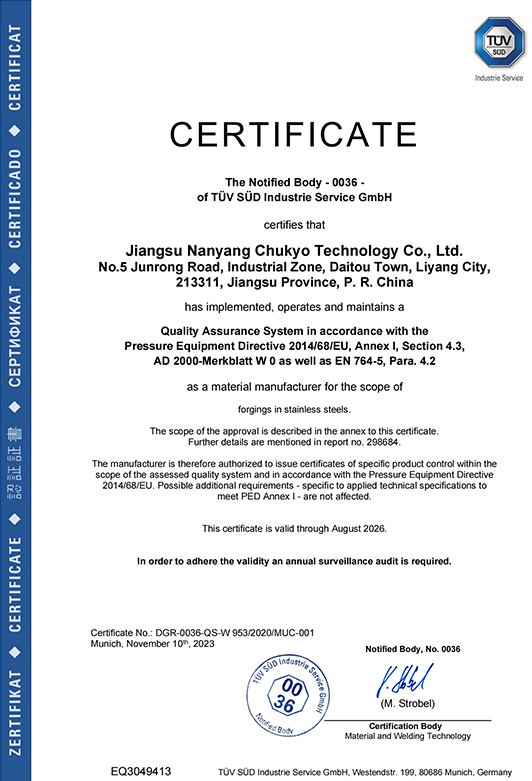

Osnovan 2017. godine, Jiangsu Nanyang Chukyo Technology Co., Ltd., obuhvaća površinu od 42 000 četvornih metara s proizvodnom površinom od 20 000 četvornih metara. Ima trenutnu radnu snagu od 240 zaposlenih i sveobuhvatni proizvod proizvodnje koji pokriva obradu kalupa, piljenje, kovanje, toplinsku obradu, obradu, inspekciju i pakiranje. Proizvođači i prilagođena tvornica u Kini. Trenutno tvrtka posjeduje devet kovačnih proizvodnih linija s godišnjim proizvodnim kapacitetom od 25.000 tona; pet linija proizvodnje topline i dvije opreme za otopinu od nehrđajućeg čelika s godišnjim proizvodnim kapacitetom od 15 000 tona; kao i 34 obrade CNC -a i osam strojnih centara, proizvodeći 3 milijuna komada godišnje. Naši se proizvodi široko koriste u automobilskim, inženjerskim strojevima, industriji industrijske instrumentacije i industriji fluidne opreme koja se koristi u dijelovima kovanja kovanja.

-

-

Kovanje brodskog vratila koje može izdržati na moru Pomorska osovina...

Pročitajte više -

Kovanje malih dijelova najpouzdanije je kada odaberete ispravan put kovanj...

Pročitajte više -

Izravan odgovor: što boraks radi u kovanju U kovanju, boraks se prve...

Pročitajte više -

Lijevanje nasuprot kovanju: Što se mijenja u metalu (i zašto je to važno) ...

Pročitajte više

Forging igra ključnu ulogu u proizvodnji komponenti inženjerskog strojeva, osiguravajući izdržljivost, snagu i pouzdanost u različitim industrijskim primjenama.

Proces kovanja započinje odabirom visokokvalitetnih sirovina prilagođenih kako bi se zadovoljile specifična mehanička svojstva potrebna za komponente inženjerskog strojeva. Uobičajeni materijali uključuju ugljični čelik, legirani čelik i nehrđajući čelik, odabrani na temelju faktora kao što su kapacitet opterećenja, radne temperature i korozivno okruženje. Nakon odabira, sirovina prolazi pažljivu inspekciju i nakon toga se prereže u odgovarajuće veličine ili oblike kako bi se olakšao postupak kovanja.

Zagrijavanje sirovine je neophodno poboljšati njegovu oprostivost. Koriste se različite metode grijanja, uključujući indukcijsko grijanje, grijanje električnog otpora ili plinske peći. Grijanje materijala na precizne temperature smanjuje snagu prinosa, što ga čini korektnijim i pogodnijim za deformaciju tijekom procesa kovanja.

Srce Kovanje inženjerskih strojeva Proces leži u deformaciji grijanog materijala kako bi ga prenio željenim oblikom i svojstvima. Komponente inženjerskih strojeva krivotvore se pomoću specijalizirane opreme kao što su čekića, preša ili hidrauličkih preša. Materijal se stavlja u matricu ili na površini matrice i podvrgnut je tlačnim silama. Ovisno o složenosti i veličini komponente, mogu se upotrijebiti različite tehnike kovanja, uključujući kovanje otvorenih dieta, kovanje zatvorenih dieta ili kovanje utiska.

Nakon operacije kovanja, višak materijala, poznat kao bljeskalica, može biti prisutan oko rubova komponente. Ovaj se višak materijala pažljivo uklanja procesima obrezivanja ili obrezivanja kako bi se postigao konačni oblik i dimenzije komponente. Uz to, mogu se provesti sekundarne operacije poput probijanja, probijanja ili obrade kako bi se dodale značajke ili poboljšale tolerancije.

Da bi se optimizirale mehanička svojstva kovanih komponenti, često se koriste procesi toplinske obrade. Planiranje, gašenje, kaljenje ili otvrdnjavanje slučaja može se koristiti na temelju materijala i željenih svojstava. Toplotna obrada pojačava čvrstoću, žilavost i otpornost na habanje komponenti, osiguravajući njihovu prikladnost za zahtjevnu primjenu inženjerskih strojeva.

Posljednji korak u procesu kovanja uključuje završnu obradu površine kako bi se pojačao izgled i zaštita od korozije. Tehnike poput pucanja, mljevenja ili prevlačenja mogu se koristiti za postizanje željene teksture i kvalitete površine, osiguravajući dugovječnost i performanse komponenti projektiranih strojeva.

Koje se tehnike završne obrade na površini obično koriste za inženjerske strojeve i kako poboljšavaju performanse i dugovječnost?

Tehnike površinske završne obrade neophodne su u proizvodnom procesu čišćenja inženjerskih strojeva, ne samo za estetsku privlačnost, već i za poboljšanje performansi i dugovječnosti.

Shot eksplozija široko je korištena tehnika završne obrade za inženjerske strojeve. U ovom se procesu abrazivne čestice potiču na površinu kovanja pomoću komprimiranog zraka ili centrifugalne sile. Shot eksplozija služi u više svrha, uključujući uklanjanje površinskih onečišćenja, vaga i oksida. Postignuvši čistu i jednoliku površinsku završnu obradu, pucanje pucanja pojačava otpornost na koroziju i život umor. Uz to, teksturirana površina stvorena eksplozijom snimaka može poboljšati adheziju naknadnih prevlaka ili primjene boja, što dodatno doprinosi dugovječnosti i performansama.

Mrživanje je precizni postupak obrade koji se koristi za pročišćavanje površine inženjerskih strojeva. Abrazivni kotači ili pojasevi koriste se za uklanjanje materijala s površine, postizanje čvrstih dimenzijskih tolerancija, glatkih završnica i preciznih geometrija. Mržinje može ukloniti površinske nepravilnosti, ukloniti višak materijala i postići specifične potrebe za hrapavošću površine. Osiguravanjem glatke i ujednačene površinske završne obrade, mljevenje povećava estetiku, funkcionalnost i otpornost na umor, povećavajući na taj način njihovu performanse i dugovječnost u zahtjevnim industrijskim primjenama.

Premaz je još jedna vitalna tehnika završne obrade površine koja se koristi za Inženjerski strojevi . Na površinu se primjenjuju različiti materijali za oblaganje, poput boja, praha ili metalnih legura kako bi se poboljšala otpornost na koroziju, otpornost na habanje i površinska tvrdoća. Prevlaci služe kao zaštitna prepreka od okolišnih čimbenika poput vlage, kemikalija i abrazije, proširujući radni vijek odbora. Određeni premazi, poput termičkih prevlaka za raspršivanje ili prevladanih prevlaka, također mogu poboljšati površinsku tvrdoću i smanjiti trenje, dodatno poboljšati performanse i dugovječnost u rigoroznim radnim uvjetima.

Pasivacija je kemijski postupak koji se obično koristi za odrkovne odrke koji se koriste u primjenama inženjerskih strojeva. Ovaj postupak uključuje uranjanje u kiselu otopinu za uklanjanje slobodnog željeza i drugih površinskih onečišćenja. Pasivacija tvori tanki oksidni sloj na površini nehrđajućeg čelika, poboljšavajući otpornost na koroziju promičući stvaranje pasivnog filma. Uklanjanjem površinskih nečistoća i povećanjem otpornosti na koroziju, pasivacija značajno doprinosi dugovječnosti i pouzdanosti odrkoga od nehrđajućeg čelika u korozivnim okruženjima.