Lijevanje u odnosu na kovanje: Kako odabrati dijelove strojeva za inženjering

2026.01.02

2026.01.02

Vijesti o industriji

Vijesti o industriji

Lijevanje nasuprot kovanju: Što se mijenja u metalu (i zašto je to važno)

Kada kupci pitaju "lijevanje protiv kovanja", oni obično pokušavaju smanjiti kvarove na terenu i ukupne troškove—bez pretjeranog specificiranja dijela. Oba procesa mogu proizvesti pouzdane komponente, ali stvaraju vrlo različite profile rizika za teške inženjerske strojeve gdje su opterećenja ciklička, uzrokovana udarima i često kontaminirana prašinom, kašom ili korozijom.

Jednostavnije rečeno, lijevanje čini dio izlijevanjem rastaljenog metala u kalup i puštanjem da se skrutne, dok kovanje čini dio plastičnim deformiranjem zagrijanog metala pod pritiskom sile pritiska (čekić ili preša), često unutar kalupa. Ta razlika "kako je formirana" snažno utječe na unutarnju čvrstoću i dosljednost.

Praktične implikacije koje možete očekivati u proizvodnji

- Odljevci mogu učinkovito postići složenu geometriju (rebra, džepovi, unutarnje šupljine), ali su osjetljiviji na nedostatke povezane sa skrućivanjem kao što su skupljanje i plinska poroznost.

- Otkovci obično daju veću gustoću i jaču usmjerenu strukturu (često se opisuje kao poboljšani "protok zrna"), što općenito poboljšava otpornost na zamor i udar za dijelove strojeva koji nose opterećenje.

- Obje rute gotovo uvijek zahtijevaju nizvodne korake - strojnu obradu, toplinsku obradu i završnu obradu površine - kako bi se ispunile stroge tolerancije i ciljni životni vijek.

Ispravan izbor je stoga manje o tome "što je bolje", a više o usklađivanju sposobnosti procesa s dominantnim načinom kvara: pucanje uslijed zamora, lom od udarca, trošenje, izobličenje, curenje ili korozija.

Izvedba pod stvarnim opterećenjima: zamor, udar i trošenje

Komponente inženjerskih strojeva često doživljavaju kombinirano opterećenje: zakretni moment savijanje udarne vibracije. U ovom okruženju, "prosječna snaga" manje je važna od dosljednosti i tolerancije oštećenja. Ovdje odluke o lijevanju nasuprot kovanju najizravnije utječu na vrijeme neprekidnog rada.

Umor: najčešći pokretač dugotrajnog kvara

Pukotine uzrokovane zamorom tipično počinju na koncentratorima naprezanja (uoblike, utori za klinove, provrti) i na mikrodefektima. Budući da odljevci mogu sadržavati poroznost skupljanja ili inkluzije ako kontrola procesa nije izvrsna, vijek trajanja zamora može pokazati veće raspršenje. Nasuprot tome, kovanje obično nudi ujednačeniju unutarnju strukturu, smanjujući "nepoznato" kada se komponenta opetovano učitava.

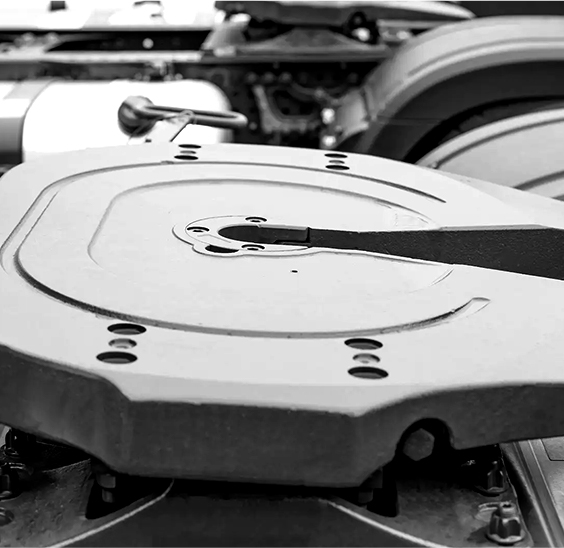

Na primjer, a kovanje zakretne ploče mjenjača je dio gdje stabilna izvedba ovisi o točnosti dimenzija i otpornosti na ciklička hidraulička i mehanička opterećenja. U primjenama kao što su bageri, trošak kvara uzrokovanog umorom nije cijena dijela - to je zastoj stroja, sekundarna šteta i logistika.

Udarno i udarno opterećenje: kada žilavost postaje izborna vrata

Donji postroj, trakcija, kuke i pogonski elementi često su izloženi iznenadnim udarnim opterećenjima (udarci kamenja, skokovi pokretanja/zaustavljanja, neuobičajeno ponašanje operatera). U tim je slučajevima sigurnija strategija dati prednost žilavosti i toleranciji na greške. Kada je posljedica krhkog loma velika, kovanje je obično početna točka s nižim rizikom jer se kompresijska deformacija i toplinska obrada nakon kovanja mogu projektirati kako bi se ispunili zahtjevni ciljevi žilavosti.

Otpornost na habanje i izdržljivost površine: gdje dominira toplinska obrada i završna obrada

Otpornost na trošenje rijetko se rješava samim izborom procesa. To se postiže kombinacijom odabira legure, toplinske obrade (kaljenje/kaljenje, kaljenje gdje je to prikladno) i završne obrade površine (pjeskarenje, brušenje, zaštitni premaz ili pasivizacija za nehrđajući metal). Otkovci se često dobro uklapaju u ove korake jer je osnovni materijal gust i predvidljivo reagira tijekom toplinske obrade i strojne obrade.

Geometrija i funkcija: kada lijevanje može biti bolji inženjerski izbor

Casting nije "inferioran" - optimiziran je za različite prioritete dizajna. Ako vaš dio treba složene unutarnje značajke, velike šupljine ili dijelove tankih stijenki koje je nepraktično kovati, lijevanje može pružiti najbolju proizvodnost i cijenu.

Značajke dizajna koje pogoduju lijevanju

- Unutarnji kanali ili složene šupljine koje bi zahtijevale opsežnu strojnu obradu od čvrstog materijala.

- Visoko integrirani oblici namijenjeni smanjenju montažnih operacija (više funkcija u jednom tijelu).

- Vrlo velike komponente kod kojih je kapacitet opreme za kovanje ograničenje, a zahtjevi za opterećenjem su umjereni.

Praktičan pristup koji koriste mnogi proizvođači originalne opreme je "dizajn za rizik": lijevano gdje je geometrija dominantna, a opterećenja umjerena; kovati gdje dominiraju opterećenja i zamor, a geometrija je jednostavna. Ako se vaša komponenta nalazi u pogonskom sklopu, podvozju ili putanji okretnog momenta, odabir procesa često se pomiče prema kovanju čak i ako se lijevanje čini jeftinijim po jediničnoj cijeni.

Nedostaci i inspekcija: Što bi kupci trebali kontrolirati u Zahtjevu za ponudu

Najskuplji problemi kvalitete su oni koje navedete tek nakon neuspjeha. Bilo da odaberete lijevanje ili kovanje, Zahtjev za ponudu trebao bi pretvoriti "očekivanja kvalitete" u mjerljive kontrole: metodu pregleda, razinu prihvatljivosti i sljedivost.

Uobičajeni rizici kvarova koje treba planirati

| Tema | Casting fokus | Fokus kovanja |

|---|---|---|

| Unutarnja ispravnost | Kontrolirajte poroznost i skupljanje; potvrditi radiografijom/UT gdje je potrebno | Kontrolirajte krugove, pregibe i unutarnje pucanje; potvrdite s UT-om za sigurnosno kritične dijelove |

| Cjelovitost površine | Upravljanje površinskim inkluzijama i pijeskom/kamencem; planiranje dodataka za strojnu obradu je važno | Upravljanje kamencem i dekarbacijom; pjeskarenje/brušenje može stabilizirati stanje površine |

| Dimenzijska stabilnost | Kontrola distorzije skrućivanja; očekujte postprocesnu obradu za čvrste spojeve | Kontrola iskrivljenja toplinske obrade kovanja; definirati referentnu strategiju za strojnu obradu |

| Mehanička svojstva | Raspršenost svojstava može biti veća ako nedostaci variraju; navedite testne kupone/lokacije | Svojstva su obično ponovljivija; navedite toplinsku obradu i prozor tvrdoće |

Iz perspektive kupca, najučinkovitija poluga kvalitete je zahtijevati plan inspekcije usklađen s načinom kvara: UT za unutarnje diskontinuitete gdje je zamor kritičan, magnetske čestice ili penetrant boje za rizik od površinskih pukotina, plus provjera tvrdoće i mikrostrukture nakon toplinske obrade.

Trošak i vrijeme isporuke: Usporedba stvarnog puta proizvodnje

Usporedbe jediničnih cijena mogu dovesti u zabludu jer često zanemaruju sekundarne operacije i rizik kvalitete. Bolja usporedba je potpuni proizvodni put: alatna sirovina oblikovanje toplinska obrada strojna inspekcija rizik od otpada.

Odakle troškovi obično dolaze

- Alati: lijevani kalupi i kalupi za kovanje prava su ulaganja; kalupi za kovanje često se brže vraćaju kada su količine stabilne i zahtjevi za kvalitetom visoki.

- Strojna obrada: odljevci mogu smanjiti strojnu obradu ako je geometrija gotovo neto, ali se strojna obrada može povećati ako je potrebna dodatna zaliha za "čišćenje" površina ili uklanjanje nedostataka.

- Otpad i ponovna obrada: malo povećanje otpada uzrokovanog greškama može izbrisati sve nominalne uštede, posebno kod strojne obrade visoke vrijednosti.

Ako nabavljate dijelove na putu opterećenja (nosači zupčanika, vučni elementi, sučelja pogonskog sklopa), često je ekonomičnije započeti od otkovka jer smanjujete vjerojatnost kvarova izazvanih greškama nakon strojne obrade i toplinske obrade. Ovo je jedan od razloga zašto mnogi proizvođači originalne opreme stiardiziraju kovane blanke za kritične sustave, a zatim ih obrađuju do konačne tolerancije.

Ako procjenjujete dobavljače za kovane proizvode ili gotove dijelove, korisno je pregledati njihov procesni lanac na jednom mjestu (strojna inspekcija toplinske obrade kovanja). Za referencu, naš okovci inženjerskih strojeva program je dizajniran oko te integrirane rute tako da se dimenzionalni ciljevi i mehanička svojstva razvijaju zajedno, a ne u odvojenim podugovaračkim koracima.

Praktični popis za odabir za lijevanje u odnosu na kovanje

Upotrijebite popis za provjeru u nastavku kako biste donijeli odluku na način koji vam mogu pomoći i inženjering i nabava. Osmišljen je da spriječi dvije uobičajene pogreške: odabir lijevanja za dio koji je kritičan prema zamoru ili odabir kovanja kada je geometrija pravi pokretač, a opterećenja su umjerena.

- Koje je dominantno opterećenje: ciklički zamor, jednokratni udar ili statičko opterećenje?

- Što je posljedica kvara: neugodno curenje, zastoj ili opasnost kritična za sigurnost?

- Zahtijeva li dio unutarnje šupljine/složenu geometriju koja se ne može ekonomično obraditi iz otkovka?

- Jeste li voljni odrediti i platiti NDT za kontrolu rizika kvarova (UT/RT/PT/MT)?

- Hoće li dio biti toplinski obrađen i imate li definiranu tvrdoću ili prozor mikrostrukture?

- Kakav volumenski profil očekujete (pilot, rampa, stacionarno stanje) i koliko je program osjetljiv na amortizaciju alata?

Osnovno pravilo: ako je komponenta na putu zakretnog momenta ili podvozju i vidi ponovljene cikluse opterećenja, kovanje je obično robusnija osnovna linija; ako dominira složenost geometrije i opterećenja su umjerena, lijevanje može biti učinkovitija osnovna linija.

Primjena Odluke na tipične dijelove inženjerskih strojeva

Dolje su navedeni primjeri koji pokazuju kako se obično odabire lijevanje u odnosu na kovanje za dijelove koji nalikuju onome što mnogi proizvođači originalne opreme za građevinske i zemljane radove nabavljaju. Poanta nije forsirati jedan odgovor, već pokazati kako način kvara i geometrija upravljaju odlukom.

| Primjer dijela | Tipičan smjer odlučivanja | zašto |

|---|---|---|

| Nosač zupčanika / glavčina za prijenos okretnog momenta | Kovanje favorizirano | Visoka ciklička opterećenja; niska tolerancija na unutarnje nedostatke; treba stabilan odgovor na toplinsku obradu |

| Sučelje zakretne ploče/hidrauličkog pogona | Kovanje favorizirano | Preciznost zamora; kontrola izobličenja kroz integrirani plan strojne obrade toplinom |

| Složeno stanovanje s unutarnjim prolazima | Casting favoriziran | Pokretan geometrijom; skupo za strojnu obradu iz čvrstog materijala; lijevanje može smanjiti operacije |

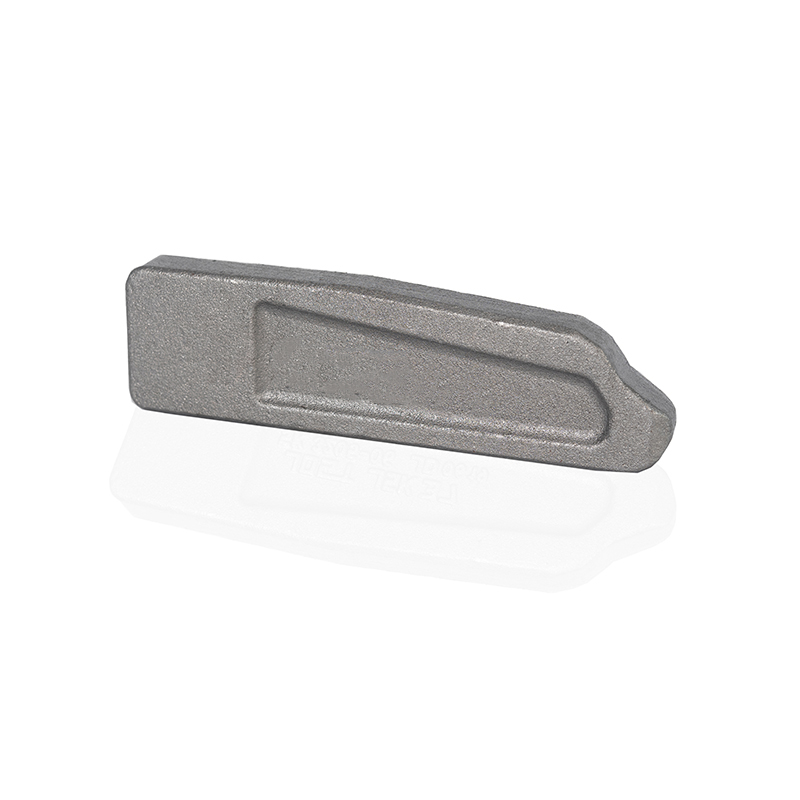

| Potrošna ploča / komponenta nalik strugaču | Ovisi o strategiji trošenja | Ako je zamor od udarca visok, toplinska obrada kovanja pomaže; ako je geometrija jednostavna, cijena može dominirati |

Kao konkretnu referencu, obično vidimo kovane dijelove inženjerskih strojeva u jednoznamenkastom rasponu kilograma gdje zamor i performanse pri udaru opravdavaju osnovnu vrijednost kovanja - na primjer, komponente poput lijevka za finišere i strugača na 5,5–7 kg ili zakretna ploča mjenjača bagera na 3–5 kg , gdje su izbor materijala i daljnja obrada projektirani za uvjete usluge, a ne samo za početne troškove.

Pretvaranje izbora u pouzdani program opskrbe: što nudimo kao proizvođač otkovaka

Nakon što je kovanje odabrano, sljedeći rizik je izvedba: nedosljedno zagrijavanje, nekontrolirana deformacija ili slaba integracija između kovanja, toplinske obrade i strojne obrade. Kvalificirani dobavljač trebao bi moći pokazati kako se svaki korak kontrolira i kako inspekcija provjerava kritične karakteristike.

Naš pristup je zadržati ključne korake unutar jednog kontroliranog proizvodnog lanca - obradu kalupa, piljenje, kovanje, toplinsku obradu, strojnu obradu, inspekciju i pakiranje - tako da se metalurškim ciljevima i dimenzionalnim ciljevima ne upravlja izolirano. Ovo je osobito važno za dijelove poput kovanje nosača planetarnog zupčanika , gdje su prijenos zakretnog momenta, pristajanje i izvedba zamora povezani i s toplinskom obradom i s konačnom baznom strategijom strojne obrade.

Kapacitet i nizvodna sposobnost (korisno za kupce koji upravljaju rizikom i vremenom isporuke)

- Mjerilo kovanja: devet proizvodnih linija za kovanje s navedenim godišnjim kapacitetom od 25.000 tona za stabilnu serijsku opskrbu.

- Toplinska obrada: pet linija toplinske obrade plus oprema za otopinu od nehrđajućeg čelika s navedenim godišnjim kapacitetom od 15.000 tona , podržavajući ciljeve čvrstoće/žilavosti/habanja.

- Strojna obrada: 34 CNC tokarilice and osam obradnih centara , podržavajući dosljedne referentne točke i tolerancije do isporuke gotovih dijelova.

Ako obrađujete novi dio, praktični sljedeći korak je podijeliti slučaj opterećenja, ciljani materijal (ugljični čelik, legirani čelik ili nehrđajući) i sve zahtjeve inspekcije. Zatim možemo savjetovati je li kovanje otvorenim kalupom, zatvorenim kalupom ili otiskivanjem najekonomičniji način i je li potrebna dodatna završna obrada (pjeskarenje, brušenje, premazivanje ili pasivizacija) kako bi se uskladilo s okolišem. Pojedinosti o našim standardnim ponudama navedene su ispod prilagođeni inženjering strojevi forgings , koji se mogu koristiti kao referentni dijelovi prilikom izrade vašeg RFQ paketa.