Vruće kovanje je obično bolji izbor za veće ili složenije oblike i čvršće ...

Pročitajte više

Chukyo profil

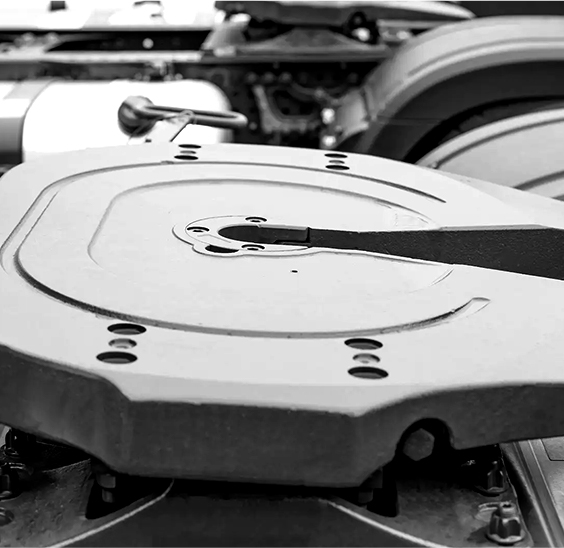

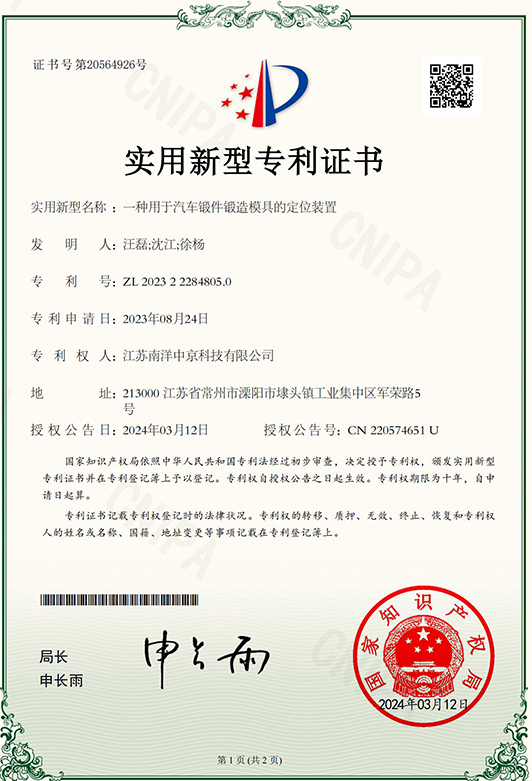

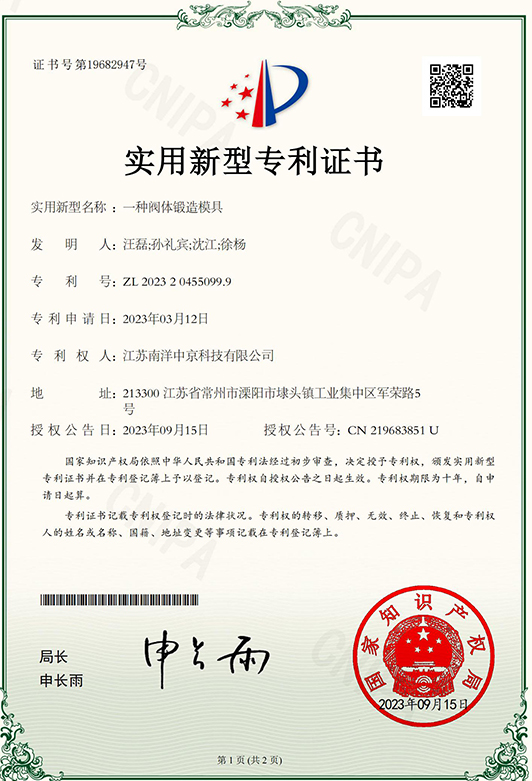

Osnovan 2017. godine, Jiangsu Nanyang Chukyo Technology Co., Ltd., obuhvaća površinu od 42 000 četvornih metara s proizvodnom površinom od 20 000 četvornih metara. Ima trenutnu radnu snagu od 240 zaposlenih i sveobuhvatni proizvod proizvodnje koji pokriva obradu kalupa, piljenje, kovanje, toplinsku obradu, obradu, inspekciju i pakiranje. Proizvođači i prilagođena tvornica u Kini. Trenutno tvrtka posjeduje devet kovačnih proizvodnih linija s godišnjim proizvodnim kapacitetom od 25.000 tona; pet linija proizvodnje topline i dvije opreme za otopinu od nehrđajućeg čelika s godišnjim proizvodnim kapacitetom od 15 000 tona; kao i 34 obrade CNC -a i osam strojnih centara, proizvodeći 3 milijuna komada godišnje. Naši se proizvodi široko koriste u automobilskim, inženjerskim strojevima, industriji industrijske instrumentacije i industriji fluidne opreme koja se koristi u dijelovima kovanja kovanja.

-

-

Kovanje brodskog vratila koje može izdržati na moru Pomorska osovina...

Pročitajte više -

Kovanje malih dijelova najpouzdanije je kada odaberete ispravan put kovanj...

Pročitajte više -

Izravan odgovor: što boraks radi u kovanju U kovanju, boraks se prve...

Pročitajte više -

Lijevanje nasuprot kovanju: Što se mijenja u metalu (i zašto je to važno) ...

Pročitajte više

Ispravljanja industrijskih instrumenata predstavljaju kritičnu komponentu u mnoštvu industrijskih primjena, doprinoseći pouzdanosti, dugovječnosti i performansama različitih instrumenata i opreme. Odabir materijala za ove odstupanja igra ključnu ulogu u određivanju njihove prikladnosti za određene primjene.

Ugljični čelik stoji kao jedan od najčešćih materijala za industrijske instrumente. Poznat po izuzetnoj snazi, tvrdoći i isplativosti, ugljični čelik nalazi veliku upotrebu u širokom nizu industrijskih primjena. Njegova svestranost čini ga prikladnim za instrumente koji zahtijevaju snažne performanse u različitim uvjetima.

Alloy čelici integriraju dodatne legirajuće elemente poput kroma, nikla, molibdena ili vanadija kako bi povećali specifična svojstva poput snage, tvrdoće i otpornosti na koroziju. Ove legure favoriziraju se za aplikacije koje zahtijevaju povišenu razinu performansi, uključujući one podvrgnute visokim temperaturama ili korozivnim okruženjima.

Nehrđajući čelik pojavljuje se kao glavni izbor za industrijske instrumente, što zahtijeva vrhunsku otpornost na koroziju i izdržljivost. Njegov inherentni otpor hrđe i potapanja, zajedno s pohvalnim omjerom snage i mase, čini ga neophodnim za instrumente koji djeluju u oštrim ili korozivnim postavkama.

Obrazovi izrađeni od aluminija nude uvjerljivu kombinaciju lagane konstrukcije i izvrsne otpornosti na koroziju. Ovi atributi čine aluminijskim odborama idealnim za primjene gdje je smanjenje težine najvažnije bez ugrožavanja snage i dugovječnosti.

Titanijum Industrijski instrument odbora Izdvojite vrhunac inženjerske izvrsnosti, hvaleći se neusporedivim omjerom snage i težine, otpornosti na koroziju i otpornosti na visoku temperaturu. Široko se koristi u zrakoplovnoj, kemijskoj obradi i drugim zahtjevnim industrijama, titanijsko -odbojci izvrsno su u aplikacijama koje zahtijevaju izuzetne performanse u ekstremnim uvjetima.

Bakar i njegove legure, uključujući broncu i mesing, favorizirani su za činjenje koji zahtijevaju vrhunsku električnu vodljivost, toplinsku vodljivost i otpornost na koroziju. Ovi materijali pronalaze široku primjenu u električnim i elektroničkim instrumentima,

Legure na bazi nikla, poput Inconel i Monel, zauzimaju istaknuto mjesto u carstvu gužva industrijskih instrumenata, zbog njihove neusporedive otpornosti na visoke temperature, koroziju i oksidaciju. Instrumenti koji djeluju u najzahtjevnijim okruženjima, poput zrakoplovnih i morskih aplikacija, oslanjaju se na te legure zbog nenadmašnih performansi i dugovječnosti.

OBOŽAVANJA izrađena od alatnih čelika prilagođena su aplikacijama koje zahtijevaju izuzetnu tvrdoću, otpornost na habanje i žilavost. Ovi čelici pronalaze primjenu u konjima matrice i alata, osiguravajući preciznost i trajnost samog procesa kovanja.

Postoje li ograničenja ili izazovi povezani s industrijskim instrumentima?

OBOŽAVANJA INDUSTRIJSKIH INSTRUMENTA stoji kao stupovi snage i pouzdanosti u različitim industrijskim sektorima, nudeći neusporedivu izdržljivost i performanse. Međutim, kao i bilo koji proces proizvodnje, kovanje nije bez njegovih ograničenja i izazova.

Jedan od najvažnijih izazova u industrijskim instrumentima leži u složenosti dizajna. Dok kovanje izvrsno u stvaranju jednostavnijih, simetričnih oblika, zamršene geometrije mogu predstavljati značajne izazove. Složeni dizajni mogu zahtijevati specijalizirane tehnike alata i zamršenih kovanja, što dovodi do većih troškova proizvodnje i duljih vremena olova.

Postavljanje alata za kovanje može podrazumijevati značajne troškove unaprijed, posebno za prilagođene ili nisko volumen proizvodnje. Ulaganje u krivotvorenje matrice, kalupa i opreme može biti zabranjeno za manje proizvođače ili one koji rade na tijesnim proračunima. Kao takvi, početni troškovi alata mogu odvratiti neke tvrtke od kovanja kao opcije proizvodnje.

Nisu svi materijali pogodni procesu kovanja. Određena plastika, krhke legure ili materijali s niskom formabilnošću mogu predstavljati izazove u postizanju željenih oblika i svojstava kroz kovanje. Uz to, dostupnost materijala, troškovi i kompatibilnost s tehnikama kovanja mogu utjecati na postupak odabira, ograničavajući raspon materijala dostupnih za industrijske instrumente.

Kovani komponente često zahtijevaju procese toplinske obrade kako bi se postigla željena mehanička svojstva poput tvrdoće, čvrstoće ili duktilnosti. Upravljanje ovim procesima toplinske obrade dodaje složenost proizvodnom tijeku rada i može zahtijevati specijaliziranu opremu i stručnost. Neuspjeh u pravilnoj kontroli parametara toplinske obrade može rezultirati dimenzijskim netočnostima, distorzijama materijala ili nepoželjnim mikrostrukturnim promjenama.

Održavanje precizne dimenzijske točnosti tijekom procesa kovanja predstavlja stalni izazov za proizvođače. Varijacije u temperaturi, svojstvima materijala i trošenju alata mogu utjecati na dimenzionalnu konzistentnost, što zahtijeva pažljivo praćenje i mjere kontrole kvalitete. Čvrsti toleranci mogu zahtijevati dodatne obrade ili završne operacije, povećavajući vrijeme proizvodnje i troškove.

Proces kovanja inherentno ostavlja površinske nepravilnosti ili skale na gotovim komponentama, što možda ne zadovoljava željene zahtjeve za završnom obradom površine. Postizanje željene kvalitete površine može zahtijevati dodatnu obradu, mljevenje ili poliranje, dodajući složenost i troškove proizvodnom procesu. Uravnotežavanje kompromisa između površinske završne obrade i učinkovitosti proizvodnje ostaje stalni izazov za formiranje.

Proces kovanja uključuje visoke temperature, mehaničke sile i energetski intenzivne operacije, koje mogu imati implikacije na okoliš kao što su emisija, potrošnja energije i stvaranje otpada. Provedba održivih praksi i pridržavanje okolišnih propisa najvažnija je za minimiziranje utjecaja okoliša operacija kovanja. Međutim, postizanje ciljeva održivosti uz održavanje produktivnosti i konkurentnosti predstavlja značajan izazov za proizvođače.

Iako kovanje može primiti širok raspon veličina komponenata, izuzetno veliki ili teški odbojci mogu predstavljati logističke izazove. Specijalizirane opreme, objekata i tehnika rukovanja potrebne su za formiranje predimenzioniranih komponenti, što može povećati troškove proizvodnje i vremena olova. Proizvođači moraju pažljivo procijeniti izvedivost i skalabilnost procesa kovanja za velike komponente.

Unatoč tim izazovima, Industrijski instrument odbora Ostanite kamen temeljac moderne proizvodnje, nudeći neusporedivu snagu, izdržljivost i prednosti performansi.