Kako odabir materijala povećava čvrstoću i učinkovitost sustava za prijenos vozila

2025.05.22

2025.05.22

Vijesti o industriji

Vijesti o industriji

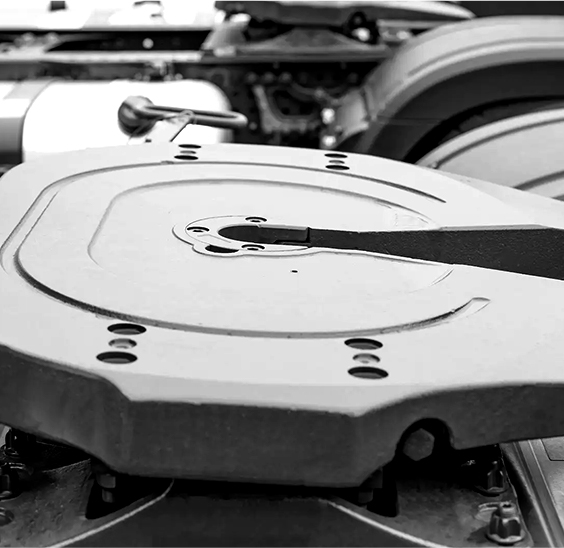

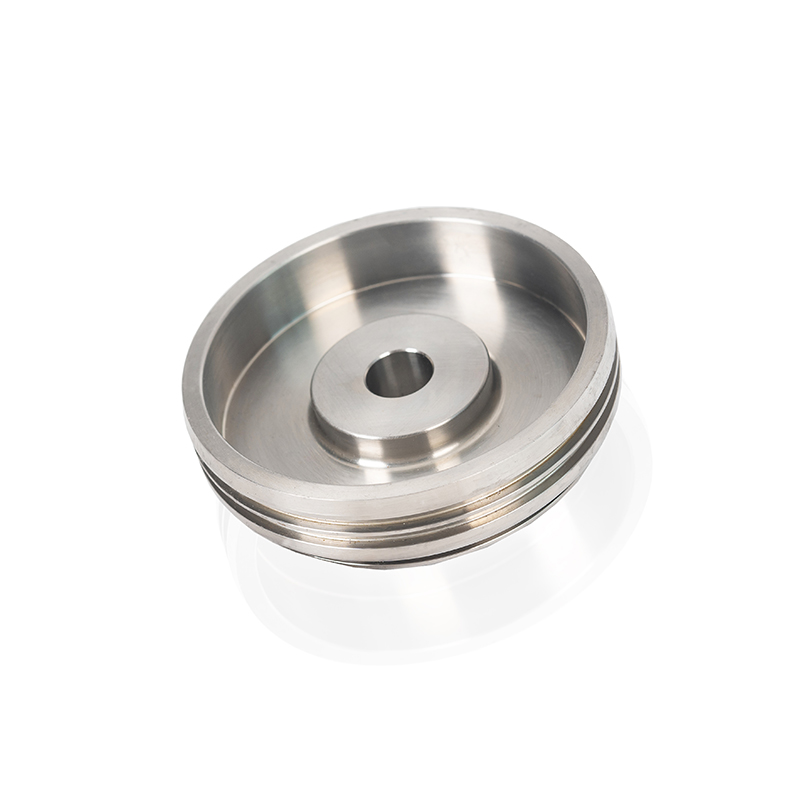

U području otpremnih sustava za prijenos vozila, odabir materijala daleko je više od pukog odabira čelične ocjene s police - to je temeljni faktor koji izravno utječe na performanse, pouzdanost i dugovječnost kritičnih komponenti pogonskog sklopa poput zupčanika i osovina. Kao proizvođač duboko ugrađen u ovu industriju, iz prve smo ruke vidjeli kako prilagođeni materijalni izbori mogu transformirati standardni dio u visoko učinkovite komponente visoke iznosnosti koja pruža trajnu vrijednost u različitim aplikacijama za vozila.

Mehanički zahtjevi postavljeni na kovane komponente prijenosa su značajne. Zupčanici moraju izdržati visoka kontaktna naprezanja, često u dinamičkim uvjetima opterećenja, dok osovine prenose okretni moment tijekom dugog operativnog životnog vijeka. Da bi se ispunili ovi zahtjevi, različite čelične ocjene-poput 42CRMO, 20MNCR5 ili 18CRNIMO7-6-obično su odabrane za svoje jedinstvene kombinacije snage, žilavosti i otvrdljivosti. Svaka legura različito reagira na kovanje i naknadnu toplinsku obradu, što čini duboko razumijevanje materijalnog ponašanja ključnim za postizanje optimalnih performansi u scenarijima krajnje uporabe.

Sadržaj ugljika i legirajući elementi poput kroma, nikla i molibdena igraju odlučujuću ulogu u diktiranju čvrstoće jezgre i površinske tvrdoće. Na primjer, čelini s niskim nivoima s dobrom otvrdbom omogućuju duboko očvršćivanje kućišta, što ih čini idealnim za zupčanike koji zahtijevaju čvrstu jezgru i površinu otporne na habanje. S druge strane, prijenosne osovine mogu imati koristi od materijala s većom duktilnošću do izdržavanja torzijskog umora. Fina ravnoteža između tvrdoće i žilavosti osigurava da kovane komponente sigurno djeluju čak i pod naglim udarcima ili različitim temperaturnim uvjetima.

Drugi sloj složenosti leži u strategiji toplinske obrade prilagođenu odabranom materijalu. Koštene komponente često se podvrgavaju gašenju i kaljenju, ili u slučaju zupčanika, karburiziranje praćeno otvrdnjavanjem. Ovi su procesi specifični za materijale i zahtijevaju preciznu kontrolu kako bi se osigurala optimalna struktura zrna i minimalni zaostali stres. Pogrešno uparivanje materijala i toplinske obrade može rezultirati pukotinama, izobličenjem ili preuranjenim habanjem, zbog čega su iskusni kovači dobavljači uvijek provodili rigorozno testiranje prije dovršetka specifikacija.

Također je vrijedno napomenuti da odabir materijala utječe na više od mehaničkih svojstava-to utječe i na proizvodnju i ekonomičnost. Dobro odabrani čelični stupanj može smanjiti vrijeme obrade i trošenje alata, posebno važno za proizvodnju velikog količine. Za gužve za prijenos vozila koji zahtijevaju ponovljive performanse i uske tolerancije, odabir materijala koji predvidivo reagira na kovanje tlaka i dizajna matrica je presudno. To smanjuje stope prerade i podržava stabilne, skalabilne proizvodne procese.

Naša uloga dobavljača, izvoznika i stručnjaka za kovanje nije samo stvaranje snažnih komponenti, već i pomoći kupcima donositi informirane odluke od samog početka. Bilo da dizajnirate za komercijalne kamione, putničke automobile ili nova energetska vozila, nudimo smjernice o odabiru pravog materijala za vašu aplikaciju za prijenos na temelju ciljeva performansi, radnih uvjeta i regulatornih zahtjeva. Ovaj savjetodavni pristup štedi i vrijeme i troškove, pomažući kupcima da steknu konkurentnu prednost na svojim tržištima.

U području u kojem se preciznost i pouzdanost ne mogu pregovarati, ulaganje u pravi materijal za otplate vašeg prijenosa vozila nije samo pametno-to je neophodno. S desetljećima praktičnog iskustva, naprednim metalurškim znanjem i predanošću kvaliteti, osiguravamo da svaki krivotvoreni dio koji proizvodimo djeluje točno po potrebi, od prve kilometra do posljednjeg.