Što je kovanje? Proces, koristi, upotreba i troškovi

2026.02.06

2026.02.06

Vijesti o industriji

Vijesti o industriji

Što je kovanje?

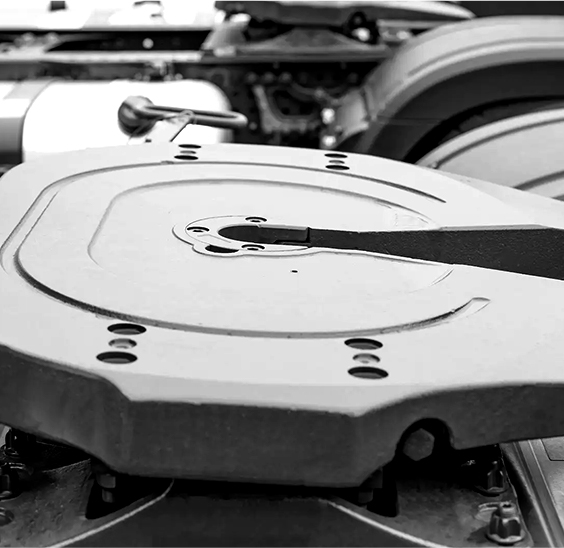

Kovanje je proces oblikovanja metala gdje se zagrijana metalna gredica oblikuje ponovljenim visokoenergetskim "kapljicama" (udarcima čekića) između matrica. Udar tjera metal da teče u šupljinu matrice, stvarajući snažne, guste dijelove s strujanjem zrna koje prati oblik komponente.

U praktičnom smislu, kovanje se odabire kada vam je potrebna visoka čvrstoća i otpornost na zamor u dijelovima kao što su ključevi, klipnjače, komponente osovine, kuke ili strukturni nosači—posebno u srednjim do velikim količinama gdje se trošak matrice može amortizirati.

Kako funkcionira kovanje u tipičnoj radionici

Dok se točni slijedovi razlikuju ovisno o materijalu i geometriji dijela, većina kovanih komponenti slijedi isti tijek rada:

Osnovni koraci procesa

- Izrežite trupac/šipku na kontroliranu težinu (što je bliža težini, to je manje pražnjenja i prerade).

- Zagrijte trupac (vruće kovanje obično se izvodi u ~900–1250°C raspon ovisno o leguri; aluminij i titan koriste niže prozore specifične za legura).

- Prethodno oblikujte metal (često u matricama za obrubljivanje/ispunjavanje) za raspodjelu volumena tamo gdje je potrebno.

- Završite kovanje u zatvorenoj matrici s ponovljenim ispuštanjima sve dok se šupljina ne ispuni i ne formira se bljesak na liniji razdvajanja.

- Bljesak za obrezivanje (odvojite kalupe za obrezivanje ili preše), zatim normalizirajte/toplinski obradite prema potrebi.

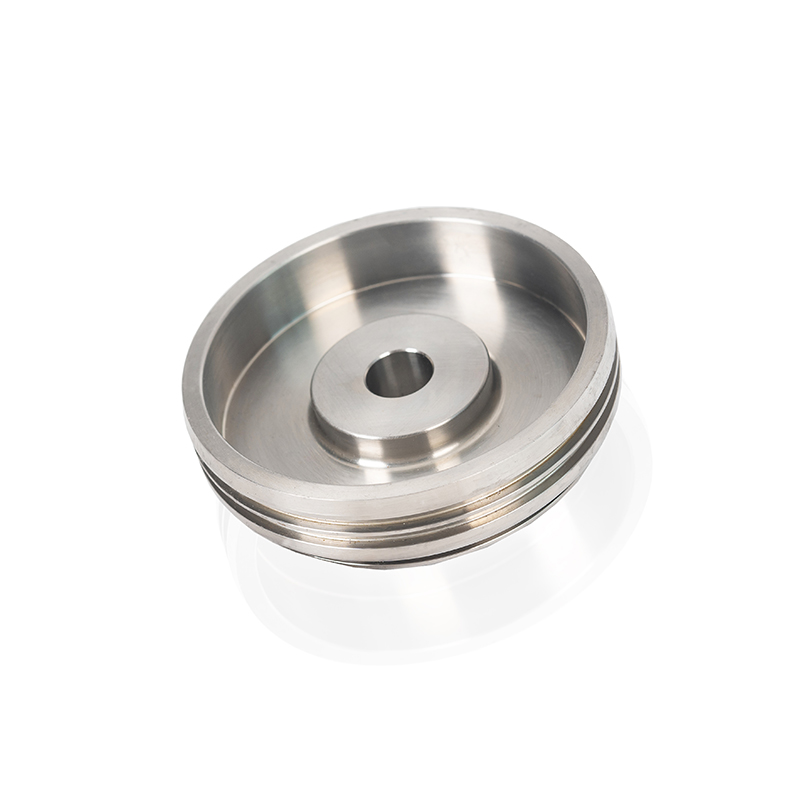

- Očistite, pjeskarite i obradite kritične površine (rupe, sjedišta ležajeva, navoje) do konačne tolerancije.

"Kap" može doći od gravitacijskog čekića, električnog čekića ili vijčane preše. Bez obzira na vrstu stroja, ključ je brza, velika deformacija koja zbija metal i poravnava njegovu mikrostrukturu.

Zašto su kovani dijelovi obično jači

Kovanje u obliku kovanja poboljšava mehaničku izvedbu uglavnom kroz kontrolirani protok metala:

Praktični pokretači snage

- Tok zrna prati oblik dijela , što često povećava otpornost na zamor u usporedbi s potpuno obrađenim dijelom od šipke gdje je zrno presječeno poprijeko.

- Niža unutarnja poroznost nego mnogi odljevci jer je metal plastično komprimiran, a ne skrutnut na mjestu.

- Pročišćena mikrostruktura od deformacije i kontrolirane toplinske obrade, poboljšavajući žilavost i konzistenciju lot-to-lot.

Primjer: kovani ručni alat (poput ključa) može tolerirati ponovljene cikluse visokog zakretnog momenta jer se strujanje zrna obavija oko drške i čeljusti, smanjujući nastanak pukotina pri koncentracijama naprezanja u usporedbi s alatom izrezanim iz ploče ili šipke.

Kovanje nasuprot lijevanju nasuprot strojnoj obradi

Ispravan proces ovisi o ciljnoj snazi, geometriji i ukupnom trošku pri vašem očekivanom volumenu. Ova usporedba naglašava praktične kompromise.

| metoda | Snaga i umor | Sloboda geometrije | Tipični troškovni profil |

|---|---|---|---|

| Padajuće kovanje | Visoko; protok zrna pomaže umoru | Umjereno; treba propuh i rastanak | Veći alat, manji volumen po dijelu |

| Casting | Varira; rizik od poroznosti kod mnogih legura | Visoko; mogući složeni unutarnji oblici | Alati mogu biti umjereni; ovisi o procesu |

| Obrada od šipke/ploče | Dobra statička čvrstoća; umor ovisi o rezu zrna | Vrlo visoko; najlakše za prototipove | Malo alata, duže vrijeme ciklusa po dijelu i više otpada |

Korisno pravilo: ako će dio doživjeti ponovljene udare ili ciklička opterećenja (alati, automobilski pogon, hardver za podizanje), kovanje često pobjeđuje na izdržljivosti čak i ako još treba završnu obradu.

Uobičajene vrste kovanja

Kovanje se obično grupira prema konfiguraciji kalupa i temperaturi. Poznavanje kategorije pomaže vam predvidjeti završnu obradu površine, tolerancije i potrebe naknadne obrade.

Otvorena matrica naspram zatvorene matrice (matrica za otiskivanje)

- Otvorena matrica: Metal se oblikuje između ravnih/jednostavnih matrica; dobar za velike osovine i rad s malim volumenom, ali manje kontrole oblika mreže.

- Zatvorena matrica (matrica za otiskivanje): Metal teče u šupljinu; najbolje za ponovljive oblike gotovo neto i proizvodne serije.

Vruće protiv toplog protiv hladnog

- Vruće kovanje: Najčešći; najlakši za oblikovanje i punjenje kalupa, najbolji za žilave legure i veće deformacije.

- Toplo kovanje: Srednja temperatura; može poboljšati kontrolu dimenzija i smanjiti kamenac u odnosu na vruće kovanje.

- Hladno kovanje: Najbolja obrada površine i kontrola dimenzija, ali ograničena deformacija i veća opterećenja prešanja; često se koristi za pričvršćivače i male komponente.

Pravila dizajna koja čine kovanje uspješnim

Mnogi problemi s kovanjem dolaze od problema s punjenjem kalupa ili pretjeranih zahtjeva za završnu obradu. Ova pravila dizajna smanjuju otpad i troškove.

Geometrija i punjenje kalupa

- Koristite izdašne kutove i polumjere kako biste izbjegli oštre kutove koji ograničavaju protok metala.

- Uključite kutove gaza tako da se dio oslobodi od matrice (više gaza obično znači lakše izbacivanje i duži život matrice).

- Postavite liniju razdvajanja kako biste smanjili podrezivanja i smanjili složenost podrezivanja.

- Ravnoteža prijelaza debljine; iznenadni tanki dijelovi možda se neće ispuniti prije nego se metal ohladi.

Tolerancije i dodaci za obradu

Otkovci se obično proizvode kao gotovo neto oblici, a zatim se strojno obrađuju tamo gdje je preciznost važna (ležajevi, provrti, lica). Rano planiranje zaliha strojne opreme je kritično: premalo zaliha riskira površine izvan tolerancije; previše zaliha povećava vrijeme ciklusa i otpad.

Provjere kvalitete i uobičajeni nedostaci

Kovanje je robusno, ali se mogu pojaviti nedostaci kada se temperatura, podmazivanje, težina gredice ili poravnanje matrice pomaknu. Rano otkrivanje problema sprječava skupu daljnju strojnu obradu otpadnih dijelova.

Tipični nedostaci i njihovo značenje

- Underfill (neispunjeni odjeljci): Često uzrokovano niskom temperaturom gredice, nedostatkom energije ili pretjerano tankim elementima.

- Krugovi/nabori: Metal se savija preko sebe; povezan s lošim dizajnom predoblika ili ograničenjima protoka.

- Neusklađenost linije razdvajanja: Neusklađenost matrice; prikazuje se kao korak koji povećava dotjerivanje i strojnu obradu.

- Krekiranje: Prekomjerna deformacija na niskoj temperaturi ili loša kontrola legure/procesnog prozora.

Uobičajene metode inspekcije

- Provjere dimenzija s mjeračima/CMM za kritične značajke.

- Ispitivanje površinskih pukotina pomoću magnetskih čestica ili boje (primjena ovisi o leguri i specifikacijama).

- Ultrazvučno ispitivanje unutarnjih diskontinuiteta na sigurnosno kritičnim komponentama.

- Provjera tvrdoće i mikrostrukture nakon toplinske obrade.

Pokretači troškova i kada se kovanje isplati

Kovanje može biti isplativo, ali samo kada dio i volumen opravdavaju alate i postavke. Razumijevanje pokretača troškova pomaže vam da brzo odlučite.

Što najviše utječe na cijenu

- Složenost dizajna kalupa: Više značajki i dublje šupljine povećavaju cijenu matrice i trošenje.

- Kontrola težine materijala i trupaca: Teže gredice povećavaju troškove materijala; nedosljedna težina podiže otpad.

- Bljeskalica i obrezivanje: Više bljeskalica znači manji prinos materijala i bolje rukovanje.

- Naknadna obrada: Toplinska obrada, pjeskarenje i strojna obrada često dominiraju ukupnim troškom za dijelove s malom tolerancijom.

Praktična smjernica za donošenje odluka

Kovanje je obično dobar izbor kada vam je potrebno ponovljiva čvrstoća i visok vijek trajanja od zamora , a vi očekujete dovoljnu količinu za raspodjelu troškova alata u cijeloj seriji. Za jednokratne prototipove ili vrlo složene unutarnje šupljine, strojna obrada ili lijevanje mogu biti brži i jeftiniji.

Zaključak

Kovanje je proces oblikovanja metala ponovljenim udarcima čekića između matrica, čime se proizvode jaki, izdržljivi dijelovi s povoljnim protokom zrna. Najvrjedniji je za nosive komponente i alate gdje je otpornost na zamor važna, posebno kada obujam proizvodnje može opravdati izradu alata i kontroliranu naknadnu obradu.